This article is not yet available in the language you selected

HygiŽnische lassen

Article index

De noodzaak van hygiŽnische lassen

Een produktielijn bestaat uit diverse apparaten met elkaar verbonden door leidingwerk. De mees≠te apparatuur is gemaakt van auste≠nitisch roestvaststaal, zoals het type 316.De gebruikelijke methode om de diverse componenten aan elkaar vast te maken is lassen. Het is daarom belangrijk dat ook de las eenzelfde hygiŽnische kwaliteit heeft als de plaat of fitwerk.

Er zijn drie hoofdgedachten in het hygiŽnisch ontwerp:

- het produkt moet vrij door het proces stromen en nergens achterblijven.

- het proces moet reinigbaar zijn.

- het produkt moet beschermd worden tegen invloeden van buitenaf.

De las moet aan dezelfde eisen voldoen. In een slechte las kan bijvoorbeeld produkt achter≠blij≠ven in kieren, andere dode uiteinden, of een ruwe las kan moeilijk of niet te reinigen zijn tijdens de normale reinigingscyclus (CIP). Als een ach≠tergebleven produktrest verontreinigd is of wordt, dan kan deze later goed produkt (na)besmetten met micro-organismen.

Het eerste doel van een las is een verbinding met voldoende mechanische sterkte. Afhankelijk van de toepassing zijn er aanvullende wettelijke sterkte-eisen, zoals bij drukvaten.

De hygiŽnische eisen zijn aanvullend. De las mag in geen geval aanlei≠ding geven tot corro≠sievor≠ming. Bij het gebruik van een bal om de leiding leeg te drukken, kunnen aanvullende eisen ge≠steld worden m.b.t. afwerking.

Mogelijke problemen

Incorrecte uitlijning

Wanneer twee roestvaststalen uiteinden tegen elkaar worden gelegd, kan niet correct uitlijnen een verhoging of verlaging geven, waar produkt achter kan blijven. Incorrect uitlijnen kan een gevolg zijn van:- slordig fitwerk

- verschil in diameter van leiding en fitting

Scheurvorming

Een scheur die in het produkt-contact-oppervlak ontstaat, kan produkt-resten herbergen. De meest voorkomende scheurvorming is een scheur langs de las bij een te grote overbrugging van materiaal tijdens het lassen. |

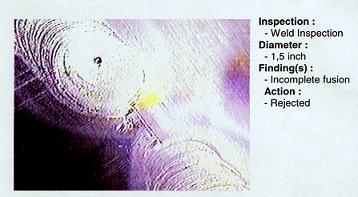

| Figuur 1: onvolledige smeltovergang (foto Tecson) |

Onvolledige smeltovergang

Het lasmateriaal moet volledig smelten met de te hechten compo≠nenten, anders vormt zich een spleet tussen de las en het werkstuk. Dit fenomeen komt met name voor bij MIG (Metaal Inert Gas) lassen.Poreusheid en insluitingen

Een poreus oppervlak of een oppervlak waaruit insluitingen uit los kunnen komen, is moeilijk of niet te reinigen.Incorrect toevoegen

Een ideale las vult precies de naad en blijft vlak met het oppervlak. Te weinig toegevoegd materiaal geeft een spleet. Teveel toegevoegd materiaal (een dikke rug) geeft een proble≠men met produktresten. |

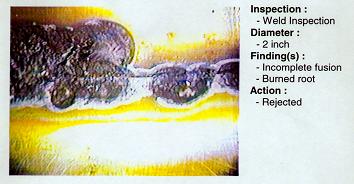

| Figuur 2: onvoldoende backing gas (verbrand materiaal) en onvolledige las (foto Tecson) |

Onvoldoende backing-gas

Als de las aan een kant wordt gelegd, zoals bij leidingwerk, moet de andere kant beschermd worden met backing-gas (stik≠stof/waterstof mengsel). Bij onvolledige bescherming ontstaat een ruwe las aan de binnenkant door verbranding (kraters), waar vuil in achter kan blijven.Leidingen

Als de pijpdiameters niet met elkaar overeenkomen, dan kan de kleinere diameter uitgetrompt worden. De pijp moet wel volle≠dig rond zijn en blijven. Het komt wel voor dat de pijp niet geheel rond is. De buiten≠diameter van een leverancier kan soms tot 10% variŽren.De pijp mag in principe niet met de hand op lengte ge≠maakt worden. Het snijvlak moet recht afgesneden worden zonder afrondingen (Er zijn handzame apparaatjes in de handel, die met een roterende beitel de pijpuiteinde vlak maken). De pijpuiteinden mogen nergens tegen aan stoten!

De te lassen pijpeinden moeten over een lengte van 25 mm geborsteld worden (RVS borstel of schuurpapier) en grondig ontvet worden. Alle organische substanties die achtergebleven zijn, kunnen verdampen tijdens het lasproces en luchtbelletjes vormen die de poreusheid kunnen veroorzaken.

De tolerantie is maximaal 20% van de pijpdikte.

De spleetbreedte mag maximaal 0,25 mm zijn.

Nabewerking

De lassen aan de produkt-contact oppervlak zijn of toeganke≠lijk of ontoegankelijk voor nabewerking.Als een las toegankelijk is, dan wordt deze vaak geschuurd en gepolijst. Als de las niet toegankelijk is, gebeurt dit niet. Proeven laten zien dat als een las correct gelegd is deze geen nabewerking behoeft. Het is daarom hypocriet een zichtbaar pijpuiteinde wel te bewerken en een ontoeganke≠lijke las in een bocht niet.

Voor de corrosiebestendigheid moet een las wel gepassiveerd worden - inwendig en uitwendig. Daarna moet de las gereinigd worden met zeep en nagespoeld worden met water, alvorens gereed te zijn voor produktie.

Inspectie

Als controle voor de afwerking van de lassen is een visuele controle eenvoudig, maar effectief.Een bepaald percentage (1-2%) van de ontoegankelijke lassen kunnen met een RŲntgen-foto op kwaliteit beoordeeld worden. De lassen van kritische produktiestappen (na een hittebehande≠ling) zouden frequenter gefotografeerd of anderszins gecontroleerd moeten worden.

Voordat met een bepaald project begonnen wordt, is het aan te bevelen gekwalificeerde lassers eerst een aantal proefstukken te laten maken en deze open te snijden en te beoordelen. De las moet routinematig gelegd zijn, en niet speciale aan≠dacht hebben gekregen, omdat in het veld oude gewoontes snel weer boven komen.

back to top

back to top

companies

companies